STOBER automatiza la alimentación de imanes para LeanMotor

Calidad que nace en base a calidad

Basándose en el principio «Bridge the Gap» o salve la brecha, con el LeanMotor STOBER ha lanzado al mercado una solución eficiente energéticamente. En la feria SPS IPC Drives de Núremberg en 2017 se presentó por primera vez el accionamiento sin encoder pero con la misma potencia que se caracteriza por ser definitivamente más ligero y pequeño que un accionamiento asíncrono, pero más rentable y robusto que un servoaccionamiento. El régimen de revoluciones y el par de giro se pueden controlar de forma continua desde la parada hasta el régimen de revoluciones máximo con control absoluto del par de giro. Con un grado de eficiencia de hasta el 96 %, LeanMotor concuerda con el nivel de eficiencia IE5. Para lograrlo, STOBER ha combinado el accionamiento con los reguladores SC6 y SI6. La divergencia del régimen de revoluciones es inferior al 1% y la precisión de posición de posición de ± 1 grado.

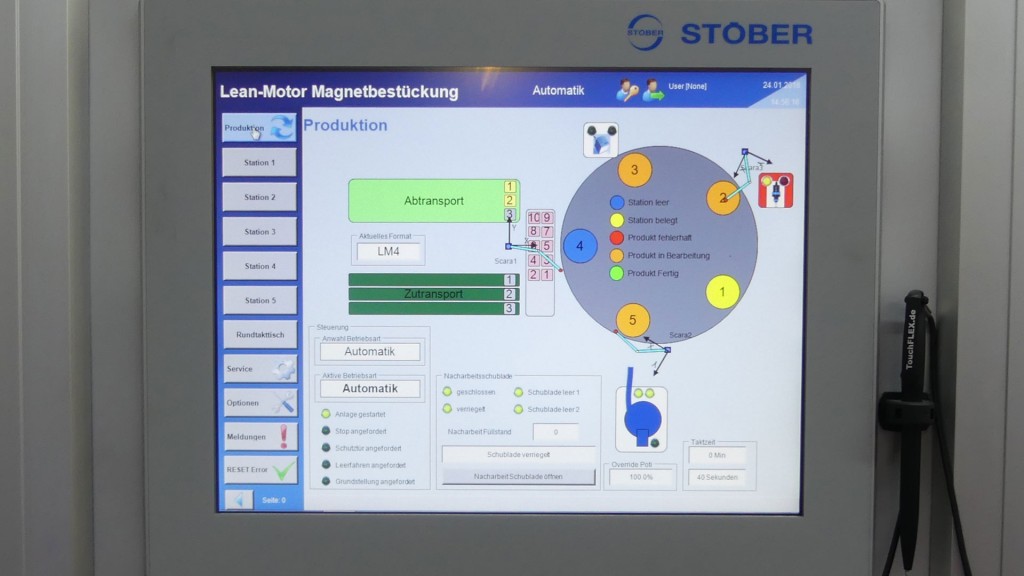

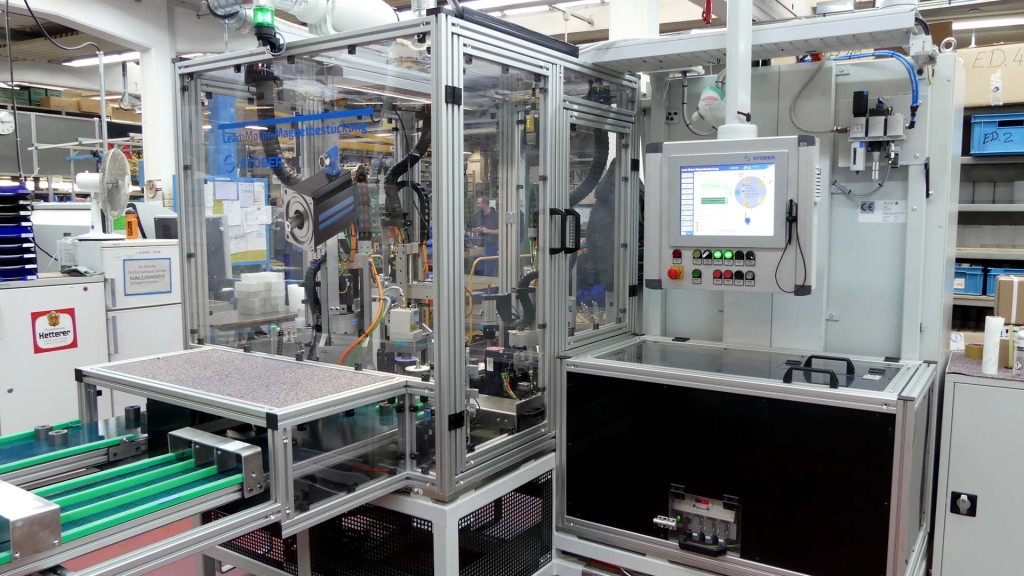

«Para la producción de los discos del nuevo LeanMotor hemos desarrollado una instalación de alimentación totalmente automática, que consta de tres robots Scara y una mesa rotatoria con cinco estaciones para cada una de las etapas de mecanizado», explica Heiko Berner, Gestor de producto de PLCs de STOBER. Él ha sido el responsable de toda la automatización junto con su colega Heiko Bismarck, encargado de la formación y asistencia de productos de STOBER. «Para manejar con seguridad los 16 ejes, utilizamos nuestro regulador de accionamiento alineable SI6 de eje doble», informa Heiko Bismarck. «En el armario de mando se necesita tan solo un ancho de 40,5 centímetros, incluido el módulo de alimentación PS6». En todos los puntos en los que se requieren una elevada precisión y exactitud de repetición, se utilizan reductores planetarios o cónicos. Lo que se aplica, sobre todo, en los ejes de los robots y en la mesa rotatoria. Con el controlador de movimiento MC6 de STOBER se accionan de forma centralizada. Éste resulta apto para el accionamiento isócrono mediante EtherCAT y además asume toda la interfaz hombre-máquina. Todos los cálculos para la planificación de trayectorias y la interpolación de los tres robots también se realizan de forma centralizada. «Hemos mantenido la interfaz lo más sencilla posible para el programador de la aplicación», comenta Heiko Berner. «El programador puede posicionar los robots directamente punto a punto (PtP) y, en caso necesario, utilizar posiciones programadas en la secuencia de programa».

Fácil manejo El usuario puede utilizar la visualización integrada en el sistema directamente en la máquina para manejarla e informarse. También incluye un cambio de idioma así como una administración de usuarios. Ésta permite que el empleado pueda manejar la máquina de conformidad con el usuario, con ajustes adaptados a sus necesidades y pudiendo intervenir en la pantalla táctil integrada.

Einsatz in der Praxis

Die Maschine besteht aus vier Stationen. An der ersten setzt ein 4-Achsen-Scara-Roboter die Ronde auf eine Aufnahme. Der Roboter entnimmt diese auch anschließend im fertigen Zustand vom Rundtakttisch. Be- und Entladen wird die Maschine über zwei Pufferstrecken, die aus Förderbändern bestehen. An der nächsten Station platziert ein zweiter Roboter die richtige Anzahl an zusätzlichen Magneten und positioniert diese in Station drei für den nächsten Bearbeitungsschritt. Der dritte Scara-Roboter bringt in Station vier eine flüssige Masse auf. Wichtig ist hierbei: Die Menge des Werkstoffs und die lineare Bahn müssen harmonieren. Nur so ist ein optimales Ergebnis auch bei verschiedenen Rondengrößen sichergestellt. Dazu führt die Anlage eine automatisierte Messung durch und korrigiert die Bahn entsprechend. In diesem Prozess wird explizit eine lineare Bahn gefahren, während an anderen Stellen in der Maschine die Bahnplanung selbstständig die schnellste Verbindung zwischen zwei Punkten im Raum berechnet.