Une relation gagnant-gagnant parfaite

Hermle mise sur la technique d’entraînement de STOBER pour ses solutions d’automatisation.

Pour aller plus loin dans l’automatisation, la société Hermle AG a développé le système de manutention HS flex. La nouvelle version pour charges lourdes HS flex heavy charge de manière entièrement automatique des composants palettisés pesant jusqu’à 1200 kilogrammes dans les machines. Pour les mouvements de levage, de rotation et de déplacement des deux systèmes de manutention, Hermle opte pour une solution globale composée d’un entraînement à crémaillère, d’un réducteur planétaire et d’un moteur brushless synchrone de STOBER – une situation gagnant-gagnant pour les deux entreprises, car le spécialiste des entraînements fabrique ses produits sur des machines de Hermle.

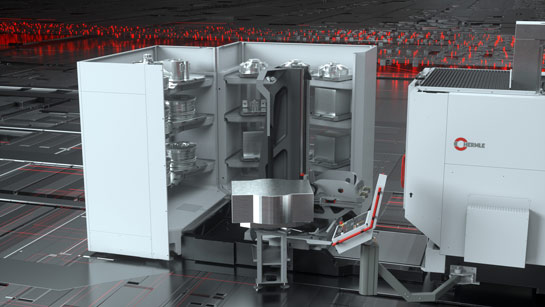

Pforzheim, le 20/06/2023 – Réduire les temps morts, augmenter les temps de production – le système de manutention HS flex développé par la société Hermle AG sis à Gosheim, dans le district de Tuttlingen en Bade-Wurtemberg, est une solution d’entraînement efficace et flexible. L’entreprise compte parmi les principaux fabricants de machines de fraisage à portique, de machines-outils et de machines spéciales à commande numérique. Le principe : les ouvriers serrent les composants et les pièces brutes sur des palettes qu’ils stockent dans le module de stockage – une espèce d’étagère.

Cela est possible parallèlement au temps d’usinage principal. Le système de manutention charge et décharge le centre d’usinage de manière autonome. La machine peut ainsi travailler sans interruption, même durant la nuit ou le weekend. La manutention des palettes facilite l’automatisation de l’usinage de différentes géométries et tailles de composants sans robot. Les exploitants de centres d’usinage Hermle peuvent ainsi se lancer dans l’automatisation avec une rentabilité.

Si la version standard transporte différentes palettes d’un poids pouvant atteindre 450 kilogrammes, composant compris, entre le poste de préparation, les modules de stockage et l’espace de travail du centre d’usinage, le HS flex heavy en transporte le double. La tour qui déplace les pièces à usiner à l’intérieur de la cellule peut effectuer des mouvements de rotation, de levage et de déplacement.

« Ceux-ci doivent être rapides, dynamiques et précis », explique Johannes Berg, responsable du centre de distribution Sud-Ouest chez STOBER. Le spécialiste des entraînements basé à Pforzheim collabore depuis de nombreuses années avec le constructeur de machines et fournit des entraînements de précision pour les centres d’usinage – depuis 2016 également pour les systèmes d’automatisation.

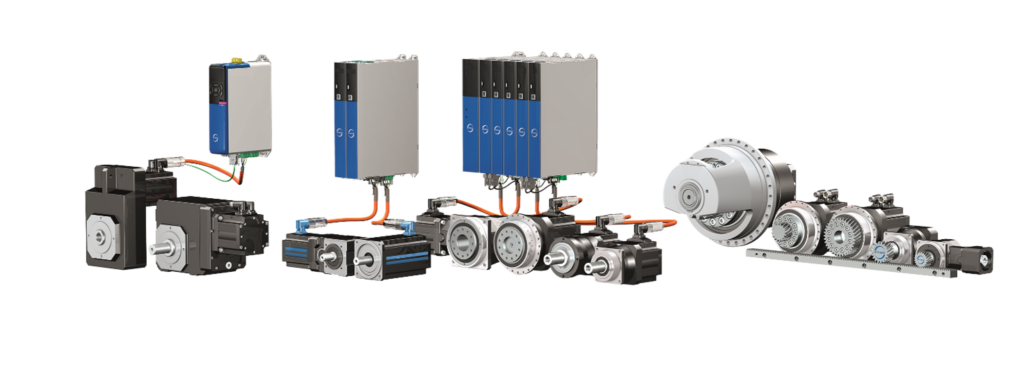

« Dans le modèle standard du HS flex, nous utilisons nos entraînements à crémaillère à denture hélicoïdale de la gamme ZV pour chacun des trois mouvements. Ils reposent sur des pignons cémentés et rectifiés avec une grande qualité de la denture et des crémaillères parfaitement adaptées », poursuit l’expert de STOBER.

Construction plus compacte et plus légère en montage direct

STOBER combine ces entraînements à crémaillère avec sa nouvelle génération de motoréducteurs planétaires brushless. J. Berg : « Nous avons considérablement réduit les longueurs de construction des réducteurs. Et pour une grande flexibilité, nous pouvons monter directement tous les moteurs STOBER, comme les moteurs brushless synchrones EZ, dans toutes les tailles souhaitées, sans adaptateur ». Cette gamme est très peu encombrante, légère et possède une puissance volumique élevée. Comme l’adaptateur est supprimé, la solution globale est encore plus compacte. De plus, il n’est pas nécessaire de monter séparément le moteur et le réducteur. L’utilisateur reçoit une unité de transmission prête à l’emploi.

« Le faible espace de montage était l’un des grands défis à relever lors du dimensionnement », se souvient l’expert J. Berg. « La conception compacte de la machine restreint beaucoup la situation de montage des servocommandes. C’est pourquoi le montage des entraînements a également constitué un défi de taille pour les techniciens de STOBER. » Et pourtant, c’est notamment la conception des réducteurs planétaires peu encombrants de la 3e génération de STOBER qui rend désormais tout plus libre et plus accessible à l’ouvrier.

L’absence d’adaptateur a un effet extrêmement positif sur le moment d’inertie de masse : toute la dynamique de l’entraînement peut ainsi être exploitée – une véritable valeur ajoutée qui se traduit par des cadences plus courtes et une meilleure efficacité énergétique, surtout pour les petites et moyennes tailles.

Nécessité d’un entraînement de levage renforcé

J. Berg : « Le HS heavy flex pouvant manutentionner des composants pesant jusqu’à 1200 kilogrammes, nous avons dû renforcer le dimensionnement de l’entraînement de levage. Le choix s’est donc porté sur les entraînements à crémaillère de la gamme ZTR ». Ce modèle avec pignon vissé sur l’arbre à bride du réducteur planétaire offre une grande rigidité linéaire pour des forces d’avance élevées. « Pour ce mouvement, Hermle avait déjà prévu un moteur qui ne fait pas partie de notre gamme de produits », explique J. Berg. « Grâce à des adaptateurs variables, nous pouvons également combiner nos réducteurs planétaires avec tous les moteurs de fabricants tiers dans toutes les tailles ».

Un fonctionnement sans faille et la sécurité, par exemple lors de la maintenance, sont des critères très importants pour Hermle. Le HS flex permet par exemple aux personnes de rester en sécurité dans l’espace de travail pendant les réglages. Les axes d’entraînement doivent alors être mis dans un état sans danger. Si des charges lourdes sont suspendues aux axes verticaux, ceux-ci peuvent chuter sous l’effet de la force de gravité et mettre ainsi le personnel en danger.

Pour empêcher que cela ne se produise, les axes verticaux sont bloqués par des freins. Ces derniers doivent également fonctionner de manière fiable en cas de panne de courant. « Dès le début, les freins d’arrêt ont été au centre des exigences de sécurité », explique l’expert de STOBER. En effet, de par la nature du système, le freinage varie pendant le temps de fonctionnement.

C’est pourquoi l’état des freins doit être surveillé fiablement et vérifié régulièrement – en règle générale dès la mise en marche de l’installation. STOBER a fourni, à cet effet, des freins performants avec une zone de tolérance étroite. Les fonctions de sécurité de la commande HEIDENHAIN utilisée assurent la surveillance régulière et le calibrage éventuellement nécessaire.

Une collaboration parfaite – comme partenaire et comme client

« Nous avons été impliqués dans la planification dès le début », relate Michael Dietmann, Chef de projet HS flex chez Hermle. Pour le dimensionnement, STOBER mise depuis de nombreuses années sur le logiciel d’ingénierie SERVOsoft® qui permet aux ingénieurs de saisir en détail les exigences de Hermle sur la base de profils de mouvement définis et d’une matrice de charge.

Le dimensionnement des entraînements est ainsi fiable et possible au point près – sans avoir à tenir compte d’éventuelles réserves. La documentation du calcul de l’entraînement revêt une importance particulière. Les faits sont consignés, ce qui permet des échanges nettement meilleurs entre les deux partenaires.

La mise en service s’est finalement déroulée sans problème et a pu être finalisée en peu de temps. « La collaboration a également été très harmonieuse et toujours en concertation étroite », résume Johannes Berg. « Tout comme nous, Hermle a fait appel à un expert différent pour chaque module du projet. À la fin, nous nous sommes assis autour d’une même table pour trouver une solution commune ».

Au bout du compte, STOBER profite également de cette démarche, et pas seulement en qualité de partenaire. En effet, les spécialistes des entraînements fabriquent leurs produits avec les machines fiables de Hermle.

Légendes :

Crédit photographique : Hermle AG, STÖBER Antriebstechnik GmbH + Co. KG

Contact presse, rédaction/évolutions du marché (NOUVEAU) :

Veuillez noter les modifications concernant les responsabilités pour les domaines RP & médias :

STÖBER Antriebstechnik GmbH + Co. KG

Claudia Grotzfeld

Kieselbronner Str. 12, 75177 Pforzheim │ Allemagne

Fon: +49 7231 582-1460

claudia.grotzfeld@stoeber.de

www.stoeber.de

Médias :

STÖBER Antriebstechnik GmbH + Co. KG

Solveig Moll

Kieselbronner Str. 12, 75177 Pforzheim │ Allemagne

Fon: +49 7231 582-1183

solveig.moll@stoeber.de

www.stoeber.de

Prière de faire parvenir un exemplaire justificatif à notre agence :

a1kommunikation Schweizer GmbH

Eva Neubert

Projektmanagement│Kundenbetreuung

Oberdorfstr. 31A, 70794 Filderstadt│Allemagne

Fon: +49 711 945 416-27

eva.neubert@a1kommunikation.de

www.a1kommunikation.de

Coordonnées pour les publications nationales :

STÖBER Antriebstechnik GmbH + Co. KG

Kieselbronner Str. 12, 75177 Pforzheim, Allemagne

Fon: +49 7231 582-0

sales@stoeber.de

www.stoeber.de

STÖBER Antriebstechnik GmbH

Hauptstraße 41a, 4663 Laakirchen, Autriche

Fon: +43 7613 7600-0

sales@stoeber.at